Struktura filtra paliwa

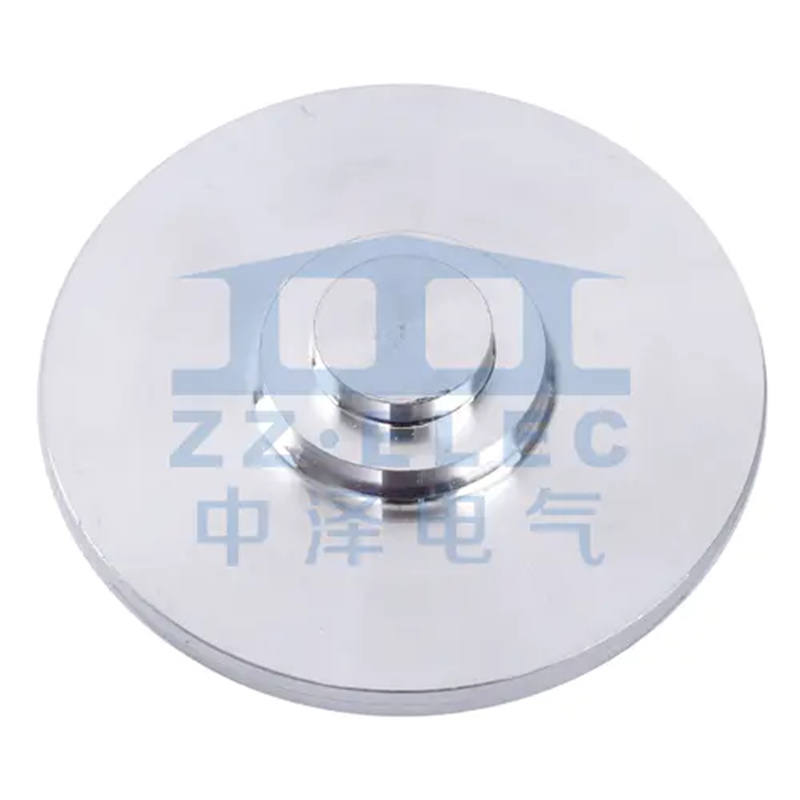

Pokrywa filtra paliwa i obudowa Typ: prawie każdy istniejący Materiał: AL1060 Specjalizujemy się w wytłaczaniu na zimno aluminium. Pokrycie filtró...

Skorupa Superkapacitor jest dalekie od prostego pojemnika; Jest to pierwsza linia obrony, która zapewnia stabilne działanie całego wewnętrznego systemu elektrochemicznego. Materiał skorupy musi mieć doskonałą wytrzymałość mechaniczną, aby odporić na uderzenie zewnętrzne i ciśnienie wewnętrzne, jednocześnie wymaga wyjątkowo wysokiej szczelności, aby zapobiec wyciekom elektrolitów i wtargnięciu zewnętrznej wilgoci. Każdy niewielki wyciek może prowadzić do gwałtownego spadku wydajności, a nawet awarii. Pod względem stabilności chemicznej skorupa musi być w stanie wytrzymać długoterminową korozję z elektrolitu, unikając wszelkich reakcji bocznych, które mogłyby ją zanieczyścić. Ponadto lekka jest również ważnym czynnikiem, szczególnie w dziedzinach takich jak nowe pojazdy energetyczne i urządzenia przenośne, gdzie zmniejszenie masy przekłada się na poprawę efektywności energetycznej. Wspólne wybory materiałowe obejmują różne wysokiej jakości stopy aluminium, stal nierdzewną i specjalnie traktowane powierzchniowo tworzywa inżynieryjne, wszystkie szukające optymalnej równowagi między wytrzymałością, wagą, odpornością na korozję i koszt.

Bieżący kolektor jest kluczowym elementem łączącym materiał aktywny elektrody z obwodem zewnętrznym, a jego wydajność bezpośrednio odnosi się do charakterystyki oporności wewnętrznej i mocy superkapaciora. Idealny kolektor prądu musi posiadać wyjątkowo wysoką przewodność elektroniczną, aby upewnić się, że prąd jest dystrybuowany równomiernie i przy niskiej straty w całej elektrodzie, zmniejszając w ten sposób utratę energii podczas ładowania i rozładowywania. Odporność kontaktowa między nim a materiałem aktywnym elektrody musi być tak mały, jak to możliwe, często wymagając specjalnych obróbki powierzchni lub procesów powlekania w celu zwiększenia przyczepności między nimi. Jeśli chodzi o właściwości mechaniczne, bieżący kolektor potrzebuje wystarczającej elastyczności i siły, aby poradzić sobie z rozszerzeniem objętości i skurczem, które elektroda może poddać się podczas cykli odprowadzania ładunku. Folia aluminiowa jest zwykle używana do elektrody dodatniej, podczas gdy folia aluminiowa lub miedziana jest używana do elektrody ujemnej. Naukowcy badają również nowe materiały, takie jak folia aluminiowa pokryta węglem w celu dalszego zmniejszenia odporności kontaktowej i poprawy przyczepności.

Elektrodę jest rdzeniem, w którym superkapacitorzy osiągają magazynowanie energii, a jej mikrostruktura zasadniczo określa pojemność urządzenia, gęstość energii i gęstość mocy. Obecne badania koncentrują się przede wszystkim na tym, jak konstruować materiały elektrody o ultra-wysokiej powierzchni powierzchniowej i zoptymalizowanym rozkładowi wielkości porów. Ogromna powierzchnia właściwa zapewnia obfite miejsca do adsorpcji ładunku, podczas gdy hierarchiczna struktura porów zapewnia jony elektrolitów mogą migrację szybko i płynnie. Oprócz węgla aktywnego nowe materiały węglowe, takie jak nanorurki węglowe i grafen, ze względu na ich doskonałą przewodność i unikalne struktury, mogą tworzyć wydajne trójwymiarowe sieci przewodzące, znacznie zwiększając wydajność szybkości. Proces przygotowania elektrody, taki jak powłoka zawiesia, suszenie i kalendarz, również wpływa również na jednolitość, porowatość warstwy materiału aktywnego i jakość jej wiązania z bieżącym kolektorem, ostatecznie zbiorowo określając ogólną wydajność elektrody.

Separator jest porowatą membraną izolacyjną umieszczoną między elektrodami dodatnimi i ujemnymi. Jego podstawową funkcją jest fizyczne zapobieganie bezpośrednim kontaktowaniu dwóch elektrod i powodowaniu wewnętrznego zwarcia, jednocześnie umożliwiając swobodne przechodzenie jonów elektrolitów. Parametry wydajności separatora są kluczowe dla bezpieczeństwa i niezawodności superkapacitor. Jego porowatość musi być wystarczająco wysoka i równomiernie rozmieszczona, aby zapewnić dobrą przewodność jonową, ale wielkość porów musi być mniejsza niż wielkość cząstek materiału aktywnego elektrody, aby skutecznie zablokować penetrację cząstek. Separator potrzebuje doskonałej zwilżalności, aby szybko i całkowicie wchłaniać elektrolit, zmniejszając impedancję międzyfazową. Siła mechaniczna i stabilność termiczna są równie niezbędne; Musi zachować kształt i stabilność wymiarową w warunkach wysokiej temperatury, zapobiegając zwarciom dużych obwodów spowodowanych skurczaniem lub topieniem, unikając w ten sposób poważnych problemów związanych z bezpieczeństwem, takim jak uciekający termiczny.

Montaż różnych niezależnych komponentów w wysokowydajny całość jest końcowym i kluczowym krokiem w procesie produkcji superkapacitorów. Uzwojenie lub układanie elektrod i separatorów musi zachować wyjątkowo wysoką dokładność wyrównania. Każda niewielka niewspółosiowa może prowadzić do skoncentrowanej wytrzymałości pola krawędzi, wywołując lokalne zrzuty z rozładowania i zaostrzanie zjawisk samozadowolenia. Kontrola środowiska podczas montażu, takie jak wilgotność i czystość, musi być wyjątkowo surowa. Śladowe ilości wilgoci lub zanieczyszczeń mogą reagować z elektrolitem, wytwarzając gaz i zwiększając ciśnienie wewnętrzne, co prowadzi do degradacji wydajności i skrócenia długości długości długości. Ostateczny etap uszczelnienia, niezależnie od tego, czy przez spawanie laserowe, prasowanie mechaniczne czy uszczelnienie kleju, musi zapewnić bezwzględne szczelność przy jednoczesnym zachowaniu stabilnego ciśnienia wewnętrznego, gwarantując, że wszystkie komponenty pozostają w ich optymalnym stanie obsługi przez cały ich cykl życia. Znakomity proces montażu jest gwarancją maksymalizacji potencjału każdego komponentu.