Struktura filtra paliwa

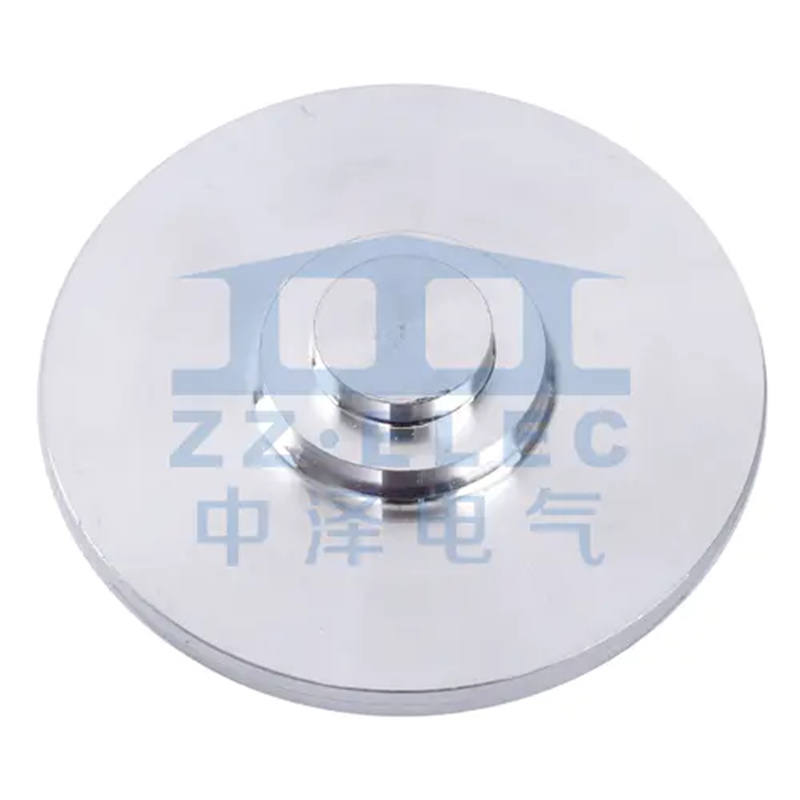

Pokrywa filtra paliwa i obudowa Typ: prawie każdy istniejący Materiał: AL1060 Specjalizujemy się w wytłaczaniu na zimno aluminium. Pokrycie filtró...

W skomplikowanym świecie wzornictwa przemysłowego, maszyn i konstrukcji niektóre komponenty odgrywają główną rolę, podczas gdy inne zapewniają krytyczne, choć mniej widoczne, wsparcie. The płyta osłonowa zdecydowanie należy do tej drugiej kategorii. Często postrzegana jako prosta pokrywa lub nasadka, pokrywa jest w rzeczywistości podstawowym elementem konstrukcyjnym, którego właściwy wybór i wdrożenie ma kluczowe znaczenie dla integralności, bezpieczeństwa i trwałości systemu. Jego podstawowe funkcje wykraczają daleko poza zwykłą obudowę i służą jako uszczelnienie przed zanieczyszczeniami, bariera bezpieczeństwa, czynnik przyczyniający się do sztywności konstrukcji i punkt dostępu w celu konserwacji. Od masywnych obudów pomp przemysłowych po delikatną obudowę czujnika elektronicznego – skromna pokrywa jest wszechobecna. W tym artykule omówiono kwestie inżynieryjne, materiałoznawstwo i projekty specyficzne dla danego zastosowania, które definiują wysokiej jakości pokrywę, pomagając inżynierom, specjalistom ds. zaopatrzenia i kierownikom ds. konserwacji w podejmowaniu świadomych decyzji. Przeanalizujemy kluczowe warianty, w tym wytrzymała stalowa płyta pokrywy , precyzja specjalnie obrobiona aluminiowa pokrywa i specjalistyczne wodoodporna pokrywa puszki przyłączeniowej , dostarczając kompleksowego przewodnika, który pomoże Ci zrozumieć, kiedy i dlaczego potrzebujesz określonego rodzaju pokrywy do swojego zastosowania.

Pokrywa jest produkowaną częścią przeznaczoną do zamykania otworu w maszynie, obudowie lub konstrukcji. Jego cel inżynieryjny jest wieloaspektowy i ma kluczowe znaczenie dla sukcesu operacyjnego. W najbardziej podstawowej formie zapewnia barierę ochronną, ale jej role są znacznie bardziej złożone i współzależne. Po pierwsze, działa jak uszczelka, zapobiegając przedostawaniu się zanieczyszczeń zewnętrznych, takich jak kurz, brud, wilgoć i żrące chemikalia, a jednocześnie potencjalnie zawiera wewnętrzne płyny lub gazy. Ta funkcja ochronna jest bezpośrednio powiązana z bezpieczeństwem, ponieważ solidna pokrywa służy jako fizyczna osłona, izolująca personel od ruchomych części, styków elektrycznych lub powierzchni o wysokiej temperaturze. Co więcej, prawidłowo zamocowana płyta osłonowa może zwiększyć ogólną sztywność konstrukcyjną zespołu, zmniejszając elastyczność i wibracje paneli lub obudów. Wreszcie oferuje wykończony wygląd, a jeśli jest zaprojektowany z zawiasami lub szybkozłączami, zapewnia wygodny dostęp w celu kontroli, regulacji lub naprawy. Zaniedbanie specyfikacji prawidłowo zaprojektowanej pokrywy może prowadzić do katastrofalnych w skutkach awarii, w tym przedwczesnego zużycia elementów wewnętrznych, zwarć elektrycznych, zagrożeń bezpieczeństwa i nieplanowanych przestojów, co sprawia, że jej wybór staje się kluczowym czynnikiem inżynieryjnym, a nie refleksją.

Wydajność płyty osłonowej jest nierozerwalnie związana z jej składem materiałowym. Wybór materiału decyduje o jego wytrzymałości, wadze, odporności na korozję, możliwości produkcyjnej i koszcie. Wybór niewłaściwego materiału może prowadzić do szybkiej degradacji, uszkodzenia uszczelnienia lub niedoskonałości konstrukcyjnych. Na przykład płyta przeznaczona do zastosowań elektrycznych na zewnątrz wymaga doskonałej odporności na korozję i odporność na warunki atmosferyczne, podczas gdy płyta do wysokociśnieniowego układu hydraulicznego wymaga ogromnej wytrzymałości na rozciąganie. Inżynierowie muszą zrównoważyć te wymagania funkcjonalne z takimi czynnikami, jak ograniczenia budżetowe i wagowe. Proces produkcyjny — niezależnie od tego, czy jest to obróbka skrawaniem, tłoczenie, odlewanie czy formowanie wtryskowe — zależy również od wybranego materiału i wymaganej złożoności geometrycznej. Zrozumienie podstawowych grup materiałów jest pierwszym krokiem w określeniu prawidłowego komponentu.

Określenie pokrywy wymaga systematycznej analizy środowiska operacyjnego i wymagań eksploatacyjnych. Nie jest to element uniwersalny. Proces projektowania rozpoczyna się od jasnego zrozumienia obciążeń, jakie musi wytrzymać — niezależnie od tego, czy jest to ciśnienie statyczne powodowane przez zawarte w nim płyny, obciążenia dynamiczne spowodowane uderzeniami czy cykliczne naprężenia termiczne. Warunki środowiskowe, takie jak narażenie na promieniowanie UV, mgłę solną lub chemikalia przemysłowe, będą miały duży wpływ na wybór materiału i powłoki. Co więcej, strategia uszczelniania ma kluczowe znaczenie; niezależnie od tego, czy używana jest prosta uszczelka, formowany o-ring w dedykowanym rowku, czy też uszczelniacz formowany na miejscu, złącze musi być zaprojektowane tak, aby zachować integralność przez cały okres użytkowania produktu. Metoda mocowania to kolejna kluczowa kwestia, obejmująca wybór od trwałego spawania lub klejenia po wyjmowane śruby, zatrzaski lub zamki krzywkowe zapewniające częsty dostęp.

| Współczynnik projektowy | Kluczowe pytania | Typowe rozwiązania i przykłady |

| Obciążenie i środowisko | Jakiemu ciśnieniu, wstrząsowi lub cyklom termicznym będzie podlegać? Czy jest narażony na działanie substancji chemicznych lub warunków atmosferycznych? | Analiza elementów skończonych (FEA) dla punktów naprężeń. A płyta osłonowa for pump housing muszą być zaprojektowane na ciśnienie wewnętrzne i wibracje. |

| Mechanizm uszczelniający | Jaki poziom uszczelnienia (pyłoszczelny, wodoszczelny, ciśnieniowy) jest wymagany? | Uszczelki (guma, korek), O-ringi, uszczelki wargowe lub uszczelniacze silikonowe. Wybór zależy od mediów i ciśnienia. |

| Mocowanie i dostęp | Jak często trzeba go otwierać? Jakie narzędzia są dostępne? | Śruby z łbem gniazdowym zapewniające trwałość, łączniki ćwierćobrotowe umożliwiające dostęp bez użycia narzędzi lub zawiasy do konstrukcji otwieranych uchylnie. |

| Zgodność i standardy | Czy istnieją specyficzne dla danej branży standardy bezpieczeństwa lub wydajności? | A wodoodporna pokrywa puszki przyłączeniowej muszą spełniać stopnie ochrony IP (ochrona przed wnikaniem), takie jak IP65 lub IP67, potwierdzone przez standardowe testy. |

Teoretyczne zasady projektowania płyt osłonowych urzeczywistniają się w ich różnorodnych zastosowaniach przemysłowych. Każdy sektor stwarza unikalne wyzwania, które narzucają konkretne rozwiązania. W przemyśle ciężkim nacisk kładzie się na trwałość i szczelność w ekstremalnych warunkach. Z kolei branża elektryczna stawia na bezpieczeństwo, izolację i szczelność środowiskową. Ewolucja produkcji na zamówienie i zaawansowanych materiałów otworzyła także drzwi do wysoce wyspecjalizowanych zastosowań w technologii i inżynierii precyzyjnej. Badając te przypadki użycia, możemy zobaczyć, jak ogólna koncepcja pokrywy zostaje udoskonalona w krytyczne komponenty specyficzne dla danego zastosowania.

Obydwa oceny IP (ochrona przed wnikaniem) odnoszą się do: wodoodporna pokrywa puszki przyłączeniowej , ale definiują różne poziomy ochrony. Pierwsza cyfra (w obu przypadkach 6) oznacza pełną ochronę przed wnikaniem kurzu. Druga cyfra określa ochronę przed wodą. Stopień ochrony IP65 oznacza, że pokrywa jest chroniona przed „strumieniem wody pod niskim ciśnieniem” z dowolnego kierunku. Stopień ochrony IP67 jest bardziej rygorystyczny, co oznacza, że obudowa może wytrzymać „zanurzenie w wodzie” na głębokość od 15 cm do 1 m przez ograniczony czas (zwykle 30 minut). Wybór między nimi zależy od tego, czy instalacja jest narażona na sporadyczne zalania (IP65), czy potencjalne tymczasowe zalanie (IP67).

Wybór zależy od Twojego priorytetu: maksymalna siła lub redukcja wagi. A wytrzymała stalowa płyta pokrywy jest ustawieniem domyślnym w zastosowaniach wymagających maksymalnej odporności na uderzenia, trwałości w środowiskach ściernych lub tam, gdzie potrzebne są właściwości magnetyczne. Jest zazwyczaj tańszy pod względem kosztów materiału, ale cięższy. Płyta aluminiowa jest preferowana, gdy zmniejszenie masy ma kluczowe znaczenie dla poprawy przenośności lub zmniejszenia obciążenia konstrukcji wsporczych, lub gdy pożądana jest dobra odporność na korozję bez malowania. W przypadku skomplikowanych kształtów, a specjalnie obrobiona aluminiowa pokrywa produkcja prototypów lub serii niskonakładowych może być łatwiejsza i bardziej opłacalna.

A pokrywa formowana wtryskowo z tworzywa sztucznego oferuje kilka wyraźnych korzyści w przypadku produkcji na dużą skalę. Po pierwsze, pozwala na ekstremalną złożoność projektu, integrując takie elementy, jak zawiasy ruchome, połączenia zatrzaskowe, występy montażowe i estetyczne tekstury bezpośrednio w części w jednym cyklu formowania. Po drugie, koszt jednostkowy staje się bardzo niski przy dużych ilościach. Po trzecie, tworzywo sztuczne zapewnia doskonałą izolację elektryczną i odporność na szeroką gamę substancji chemicznych. Wreszcie jest lekki i może być produkowany w różnych kolorach bez wtórnego malowania. Kompromisami są zazwyczaj niższa maksymalna temperatura pracy i wytrzymałość w porównaniu z odpowiednikami metali.

Potrzebujesz specjalnie obrobiona aluminiowa pokrywa (lub z innego materiału), gdy części standardowe nie spełniają Twoich specyficznych wymagań. Obejmuje to unikalne ograniczenia wymiarowe, niestandardowe układy otworów do montażu własnych komponentów, potrzebę precyzyjnych tolerancji w celu zapewnienia uszczelnienia lub wyrównania lub włączenie specjalnych funkcji, takich jak kanały, wgłębienia lub grawerowane oznaczenia. Obróbka niestandardowa jest idealna w przypadku prototypów, serii pilotażowych i specjalistycznego sprzętu, gdzie projekt nie jest jeszcze sfinalizowany pod kątem oprzyrządowania do produkcji masowej, takiego jak formowanie wtryskowe.

Wyciek płyta osłonowa for pump housing to poważny problem, który może prowadzić do utraty wydajności i zagrożeń dla środowiska/bezpieczeństwa. Systematyczna kontrola powinna obejmować: 1) Moment dokręcenia: Upewnij się, że wszystkie śruby są dokręcone momentem zalecanym przez producenta, w odpowiedniej kolejności (na krzyż). 2) Uszczelka/Stan: Sprawdź uszczelkę (uszczelkę lub pierścień typu O-ring) pod kątem zużycia, odkształcenia ściskającego, degradacji chemicznej lub przecięć. Często jest to główny winowajca i należy go wymienić na materiał odpowiedni do danego płynu. 3) Powierzchnie uszczelniające: Sprawdź zarówno pokrywę, jak i współpracującą powierzchnię obudowy pod kątem wypaczeń, wżerów, zarysowań lub korozji, które mogłyby uniemożliwić szczelne uszczelnienie. 4) Rozszerzalność cieplna: Rozważ, czy niedawne cykle termiczne nie wpłynęły na integralność uszczelki.