Struktura filtra paliwa

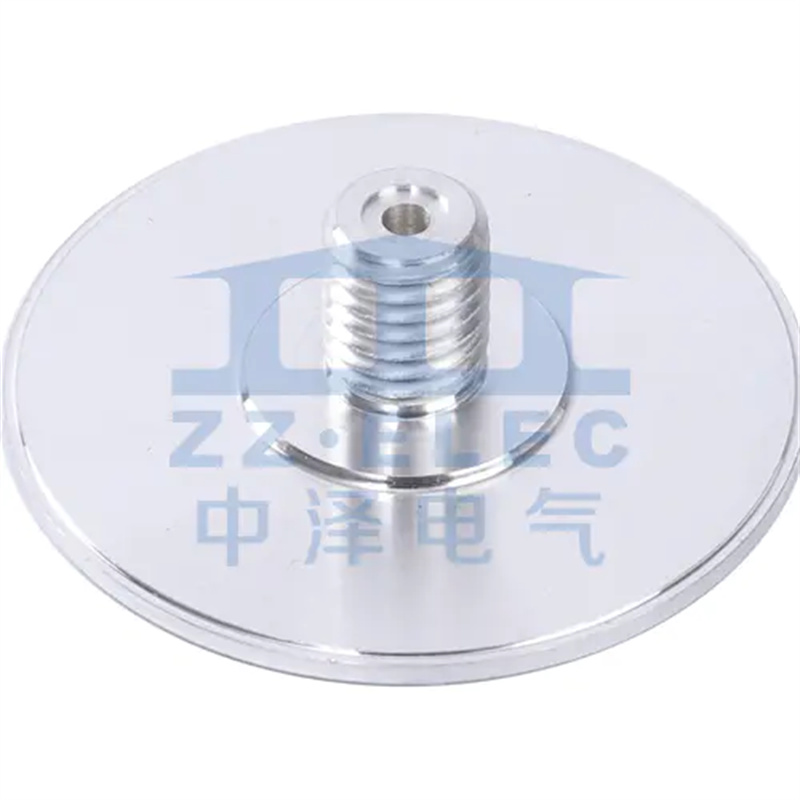

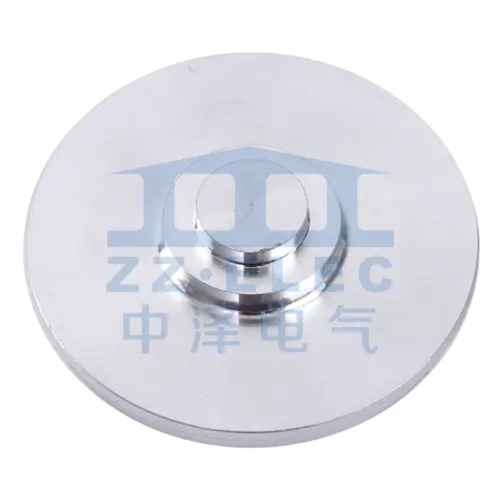

Pokrywa filtra paliwa i obudowa Typ: prawie każdy istniejący Materiał: AL1060 Specjalizujemy się w wytłaczaniu na zimno aluminium. Pokrycie filtró...

W świecie inżynierii i produkcji niektóre komponenty zaprojektowano z myślą o doskonałej wydajności, podczas gdy inne pełnią istotną, często pomijaną rolę w zapewnianiu bezpieczeństwa, niezawodności i trwałości. The płyta osłonowa należy zdecydowanie do tej drugiej kategorii. W istocie pokrywa jest płaskim lub lekko uformowanym kawałkiem materiału — metalu, tworzywa sztucznego lub kompozytu — przeznaczonym do uszczelniania otworu, zamykania przedziału lub zapewniania wykończonej powierzchni elementu wyposażenia. Jego funkcje są zwodniczo proste, ale niezwykle ważne: chroni wrażliwe komponenty wewnętrzne przed zanieczyszczeniami środowiska, takimi jak kurz, woda i uderzeniami fizycznymi; chroni użytkowników przed przypadkowym kontaktem z częściami elektrycznymi pod napięciem lub ruchomymi mechanizmami; może zapewnić sztywność konstrukcyjną zespołowi; i znacząco wpływa na końcową estetykę produktu. Od skromnej skrzynki przyłączeniowej w domu po złożoną obudowę pakietu akumulatorów litowo-jonowych w pojeździe elektrycznym płyta osłonowa jest podstawowym elementem konstrukcyjnym. Wybór odpowiedniego wymaga dokładnego rozważenia materiałoznawstwa, konstrukcji mechanicznej, norm środowiskowych i procesów produkcyjnych. W tym przewodniku szczegółowo opisano specyfikę płyt osłonowych, badając ich typy, zastosowania, standardy i zaawansowane technologie produkcyjne, które powołały je do życia, umożliwiając określenie idealnego komponentu dla Twojego projektu.

A płyta osłonowa to coś więcej niż tylko pokrywa. Jego konstrukcja jest podyktowana jasnym zestawem wymagań funkcjonalnych. Podstawową funkcją niezmiennie jest ochrona – tworzenie bariery pomiędzy wewnętrznym środowiskiem urządzenia a światem zewnętrznym. Może to oznaczać trzymanie zanieczyszczeń na zewnątrz (kurz, ciecze, opary chemiczne) lub utrzymywanie komponentów w środku (płyny lub gazy uszczelniające). Po drugie, często pełni funkcję osłony zabezpieczającej, zapobiegając przypadkowemu kontaktowi z niebezpiecznymi częściami. Po trzecie, może działać jako ekran zakłóceń elektromagnetycznych (EMI) lub zakłóceń częstotliwości radiowych (RFI), jeśli jest wykonany z materiałów przewodzących i odpowiednio uziemiony. Wreszcie zapewnia gotowy interfejs, który użytkownicy widzą i z którym wchodzą w interakcję, dzięki czemu jego wygląd i wrażenia są ważne dla projektowania produktu. Kluczowe parametry projektowe obejmują dobór materiału (pod kątem wytrzymałości, odporności na korozję, przewodności i masy), grubość (ze względu na sztywność i trwałość), całkowite wymiary i tolerancje, metodę mocowania (śruby, zaciski, zawiasy, spawanie) oraz wszelkie wymagane otwory na wyświetlacze, przełączniki lub złącza.

Różnorodność płyta osłonowa aplikacje doprowadziły do wyspecjalizowanych typów, każdy zoptymalizowany pod kątem swojej unikalnej roli. Wybór materiału i metoda produkcji są bezpośrednio powiązane z wymaganiami dotyczącymi wydajności aplikacji.

Być może najbardziej powszechną i krytyczną dla bezpieczeństwa aplikacją jest płyta osłonowa for electrical panel . Płyty te zaprojektowano tak, aby spełniały rygorystyczne normy międzynarodowe (takie jak normy IEC 61439 lub UL) dotyczące bezpieczeństwa elektrycznego. Muszą być wykonane z trwałych, nieprzewodzących lub odpowiednio uziemionych materiałów przewodzących. Kluczowe cechy często obejmują wysoką odporność na uderzenia, właściwości zmniejszające palność (klasy UL94) oraz zastosowanie przezroczystych okien (wykonanych z poliwęglanu lub szkła) umożliwiających obserwację wskaźników bez odsłaniania części pod napięciem. Konstrukcja musi zapewniać, że po zainstalowaniu będzie zapobiegać dostępowi do niebezpiecznych napięć bez użycia narzędzia, co jest zasadą znaną jako konstrukcja „bezpieczna dla narzędzi”. W przypadku tych płyt często stosuje się uszczelki, aby uzyskać pewien stopień szczelności środowiskowej w przypadku paneli zewnętrznych lub paneli zmywalnych.

Gdy aplikacja wymaga wyjątkowej wytrzymałości, odporności na korozję i profesjonalnego wyglądu, a pokrywa ze stali nierdzewnej jest często materiałem z wyboru. Gatunki takie jak stal nierdzewna 304 zapewniają doskonałą ogólną odporność na korozję, podczas gdy stal nierdzewna 316 zapewnia doskonałą ochronę przed chlorkami, co czyni ją idealną do środowisk morskich lub chemicznych. Płyty ze stali nierdzewnej zapewniają wysoką integralność strukturalną, można je polerować lub szczotkować w celu uzyskania wysokiej jakości wykończenia i zachowują swój wygląd w trudnych warunkach. Są powszechnie stosowane w sprzęcie spożywczym i napojach, urządzeniach medycznych, elementach architektonicznych i zewnętrznych obudowach telekomunikacyjnych, gdzie trwałość jest najważniejsza.

| Materiał | Kluczowe zalety | Typowe zastosowania |

| Stal nierdzewna (304/316) | Wysoka wytrzymałość, doskonała odporność na korozję, higieniczne, trwałe wykończenie. | Przetwórstwo spożywcze, morskie, medyczne, architektoniczne, chemiczne. |

| Aluminium (np. 6061) | Lekki, dobry stosunek wytrzymałości do masy, odporny na korozję, dobra przewodność cieplna/elektryczna. | Obudowy elektroniki, części samochodowe, radiatory, lekkie konstrukcje. |

| Stal walcowana na zimno (CRS) | Wysoka wytrzymałość, niski koszt, łatwe powlekanie (cynkiem, niklem) w celu ochrony przed korozją. | Maszyny przemysłowe, wsporniki wewnętrzne, obudowy niekrytyczne (po pomalowaniu). |

| Tworzywa konstrukcyjne (PC, ABS, nylon) | Izolacja elektryczna, niewielka waga, elastyczność projektowania, odporność na korozję. | Obudowy elektryczne, produkty konsumenckie, prototypy. |

W przypadku zastosowań narażonych na wilgoć, deszcz, a nawet zanurzenie, standardowa pokrywa jest niewystarczająca. A wodoodporna pokrywa to system zaprojektowany tak, aby osiągnąć określony stopień ochrony (IP). Kod IP (np. IP67) określa poziom skuteczności uszczelnienia przed ciałami stałymi i cieczami. Osiągnięcie wysokiego stopnia ochrony IP wymaga wielu elementów konstrukcyjnych: wytrzymałego materiału płyty, ciągłej uszczelki kompresyjnej (wykonanej z silikonu, EPDM lub neoprenu) osadzonej w precyzyjnie obrobionym rowku, strategicznie rozmieszczonych i uszczelnionych elementów złącznych, a czasem także eliminacji wszystkich otworów przelotowych. Łączone powierzchnie muszą być płaskie i gładkie, aby umożliwić równomierne ściskanie uszczelki, tworząc kompletne uszczelnienie. Płyty te są niezbędne w zewnętrznych instalacjach elektrycznych, obudowach czujników podwodnych i urządzeniach do mycia w przemyśle spożywczym i farmaceutycznym.

Kiedy standardowe, tłoczone lub gotowe płyty nie są w stanie spełnić unikalnych wymagań geometrycznych, funkcjonalnych lub wydajnościowych projektu, rozwiązaniem jest specjalnie obrobiona płyta pokrywy . Obróbka komputerowa sterowana numerycznie (CNC) umożliwia tworzenie płytek o złożonych konturach, precyzyjnych wzorach otworów dla wielu złączy, zintegrowanych funkcjach montażu, wąskich tolerancjach (często w granicach ± 0,05 mm) i specjalistycznym wykończeniu powierzchni. Proces ten jest idealny do produkcji małych i średnich serii, prototypów i zastosowań, w których płyta osłonowa musi doskonale łączyć się z innymi niestandardowymi komponentami. Umożliwia integrację takich funkcji, jak żeberka rozpraszające ciepło, wgłębienia na etykiety lub wyświetlacze oraz skomplikowane detale brandingowe, które nie są możliwe w przypadku standardowych procesów formowania.

Pomyślne określenie i zakup pokrywy wymaga przestrzegania standardów technicznych i zapewnienia producentom jasnych, wyczerpujących informacji.

W przypadku wielu zastosowań przestrzeganie ustalonych zasad płyta osłonowa dimensions standard ma kluczowe znaczenie dla wymienności, bezpieczeństwa i zgodności. W elektrotechnice standardowe rozmiary kołnierzy DIN lub ANSI narzucają wymiary i układy śrub dla wycięć w panelach. W konstrukcji osłony przełączników i gniazdek mają standardowe wymiary, aby zapewnić kompatybilność ze skrzynkami elektrycznymi. Podczas podawania specyfikacji kluczowe wymiary, które należy zdefiniować, obejmują całkowitą długość, szerokość i grubość; rozmiar i położenie otworu, który musi zakrywać; średnica, położenie i specyfikacja gwintu wszystkich otworów montażowych; oraz wszelkie tolerancje krytyczne dotyczące tych wymiarów. Dostarczenie szczegółowego rysunku wymiarowego jest najskuteczniejszym sposobem przekazania wymagań i uniknięcia błędów w produkcji.

Wybór optymalnej pokrywy obejmuje zrównoważenie wydajności, kosztów i możliwości produkcyjnych. Zacznij od jasnego zdefiniowania niepodlegających negocjacjom wymagań: warunków środowiskowych (stopień ochrony IP, narażenie chemiczne, zakres temperatur), obciążeń mechanicznych, wymaganych certyfikatów prawnych i wymaganej ilości. Po wprowadzeniu tych ograniczeń należy ocenić opcje materiałów i procesów. W przypadku produkcji prostych kształtów na dużą skalę najbardziej opłacalne może być tłoczenie lub wytłaczanie na zimno. W przypadku części złożonych, o małej objętości lub wysokiej precyzji odpowiednia jest obróbka CNC. Zawsze żądaj prototypów lub kontroli pierwszego artykułu w przypadku części niestandardowych, aby sprawdzić dopasowanie, formę i działanie przed produkcją na pełną skalę.

| Czynnik wyboru | Pytania, które należy zadać | Wpływ na wybór |

| Środowisko | Wewnątrz/na zewnątrz? Narażenie na wilgoć, chemikalia, promieniowanie UV? Ekstremalne temperatury? | Decyduje o materiale (stal czy aluminium) i konieczności uszczelnienia (uszczelki, stopień ochrony IP). |

| Funkcja | Czy ma charakter strukturalny? Czy musi odprowadzać ciepło? Osłonić EMI? Zapewnić przejrzystość optyczną? | Wpływa na grubość materiału, wybór metalu lub tworzywa sztucznego oraz potrzebę stosowania powłok i wykończeń. |

| Ilość i czas realizacji | Prototyp, produkcja niskoseryjna czy wielkoseryjna? Jaki jest harmonogram projektu? | Określa najbardziej ekonomiczny proces produkcyjny (obróbka CNC vs. tłoczenie vs. odlewanie). |

| Budżet | Jaki jest docelowy koszt na część? | Równoważy koszt materiału (np. 316 vs. 304 SS) z kosztem procesu produkcyjnego. |

Obydwa służą do zamknięcia otworu, ale ich kontekst i wygląd są różne. A płyta osłonowa to ogólne określenie płyty używanej do zamykania otworu dostępowego w obudowie, obudowie lub maszynie. Zwykle mocuje się go na obwodzie za pomocą wielu śrub lub zacisków. Kołnierz zaślepiający to specyficzny rodzaj pokrywy stosowanej w instalacjach rurowych. Został zaprojektowany do współpracy ze standardowym kołnierzem rury (przy użyciu odpowiedniego koła śrubowego i uszczelki) w celu trwałego lub tymczasowego uszczelnienia końca rury. Chociaż ślepy kołnierz jest pokrywą, nie wszystkie pokrywy są kołnierzami; kołnierze są definiowane przez ich znormalizowaną metodę łączenia z rurami lub zbiornikami.

Wybór materiału pod kątem odporności na korozję wymaga identyfikacji konkretnych czynników korozyjnych. W przypadku ogólnego narażenia atmosferycznego lub łagodnych środków chemicznych wystarczy aluminium z anodowanym wykończeniem lub stal nierdzewna 304. W przypadku narażenia na chlorki (woda morska, sole odladzające) lub mocne kwasy/zasady, stal nierdzewna 316 stanowi znaczące ulepszenie. W przypadku bardzo agresywnych środowisk chemicznych konieczne mogą być bardziej egzotyczne stopy, takie jak Hastelloy, tytan lub specjalistyczne tworzywa sztuczne (PVDF, PTFE). Niezbędne jest zapoznanie się z tabelą odporności na korozję dla konkretnej substancji chemicznej i uwzględnienie temperatury. W razie wątpliwości A pokrywa ze stali nierdzewnej w gatunku 316 to solidny, szeroko dostępny wybór dla wymagających środowisk.

Stopień ochrony IP (Ingress Protection) to międzynarodowa norma (IEC 60529), która klasyfikuje stopień ochrony zapewnianej przez obudowę przed ciałami stałymi i cieczami. Wyraża się go jako „IP”, po którym następują dwie cyfry. Pierwsza cyfra (0-6) oznacza ochronę przed cząstkami stałymi (6 oznacza pyłoszczelność). Druga cyfra (0-9K) oznacza ochronę przed cieczami, przy czym typowe oceny to 5 (strumienie wody), 6 (silny strumień wody), 7 (chwilowe zanurzenie do 1 m) i 8 (długotrwałe zanurzenie pod ciśnieniem). Dlatego też wodoodporna pokrywa Stopień ochrony IP67 jest całkowicie pyłoszczelny i można go zanurzyć w wodzie na głębokość do 1 metra na 30 minut bez wnikania.

Rozważ A specjalnie obrobiona płyta pokrywy gdy: 1) Standardowe płyty nie odpowiadają Twoim unikalnym wymaganiom wymiarowym lub montażowym. 2) Należy zintegrować wiele funkcji w jednej części (np. występy montażowe, zagłębienia). 3) Twoje zastosowanie wymaga wyjątkowo wąskich tolerancji dla prawidłowego uszczelnienia lub wyrównania komponentów. 4) Pracujesz przy małej lub średniej wielkości produkcji, gdzie koszt niestandardowego oprzyrządowania do tłoczenia lub odlewania jest zaporowy. 5) Należy użyć specjalnego materiału, który nie jest dostępny w standardowych formach płytowych lub wymaga precyzyjnej obróbki, aby uzyskać pożądane właściwości.

Aby mieć pewność, że płyta osłonowa zostanie wykonana prawidłowo, należy dostarczyć szczegółowy rysunek lub wyraźnie określić: 1) Wymiary całkowite (długość, szerokość, grubość). 2) Rozmiar i położenie głównego otworu, który musi zakrywać. 3) Średnica, lokalizacja (od krawędzi odniesienia) i głębokość wszystkich otworów montażowych wraz ze specyfikacją gwintu (np. otwór przelotowy M4, otwór gwintowany M6 o głębokości 10 mm). 4) Wszelkie krytyczne tolerancje położenia tych otworów. 5) Specyfikacje promienia lub fazowania narożników. Podanie tych informacji w ustandaryzowanym formacie pozwala uniknąć dwuznaczności i gwarantuje, że ostateczna część będzie zgodna z Twoimi oczekiwaniami płyta osłonowa dimensions standard lub niestandardowe wymagania.